超高压技术在钣金成型的优势

降低模具成本

利用超高压成型可减少对传统刚性模具的依赖,大幅降低复杂模具的设计与制造成本,尤其适合小批量、多规格生产需求。

缩短开发周期

高压成型过程简化工艺路径,无需反复试模与修模,显著压缩从设计到成品的周期,加快产品迭代速度。

实现高精度成型

超高压可增强材料流动性和贴模效果,确保钣金件在成型过程中的厚度均匀、边角清晰,满足微米级精度要求。

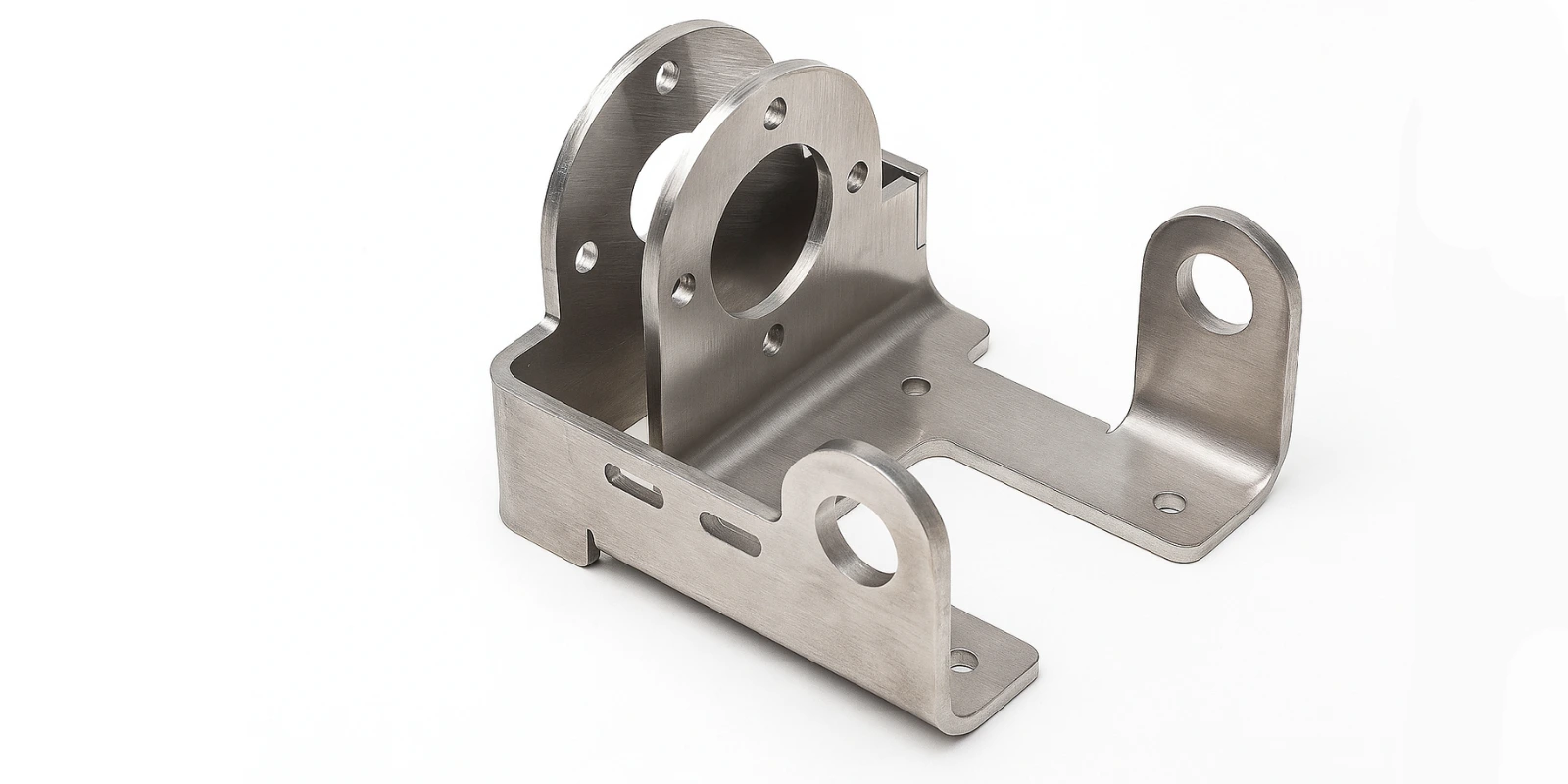

适应复杂几何结构

通过高压加载过程对钣金材料进行均匀塑性变形,可精确复制复杂曲面与异形结构,广泛应用于精密零部件制造。

在精密钣金制造领域,超高压技术正成为解决传统模具成本高昂与加工周期冗长问题的关键工艺。

通过高压致密成型,可减少对复杂模具的依赖,显著压缩开发周期,尤其适用于小批量、多规格的高端零部件制造。

同时,该技术提升了材料的流动性与贴模精度,实现微米级的厚度控制与轮廓成型,满足高精度、高一致性要求。

其在异形几何结构成型中的优势尤为突出,广泛应用于航空航天、医疗设备、电子结构件等对尺寸与性能要求极高的领域。